超硬合金の概念: 粉末冶金によって製造される、高融点金属化合物 (硬質相) と結合金属 (結合相) からなる複合材料。

超硬合金のマトリックスは 2 つの部分で構成されます。1 つは硬化相、もう 1 つは結合金属です。

硬化相は、炭化タングステン、炭化チタン、炭化タンタルなど、元素の周期表にある遷移金属の炭化物で、非常に硬く、融点が2000℃を超え、中には4000℃を超えるものもあります。さらに、遷移金属の窒化物、ホウ化物、ケイ化物も同様の特性を持ち、超硬合金の硬化相として使用できます。硬化相の存在により、合金の極めて高い硬度と耐摩耗性が決まります。

結合金属は一般に鉄族金属であり、通常はコバルトとニッケルです。超硬合金の製造では、粒子サイズが 1 ~ 2 ミクロンの高純度の原料粉末が選択されます。原料を所定の組成比に従って投入し、湿式ボールミルでアルコールなどの媒体に加え、湿式粉砕して十分に混合、粉砕、乾燥、ふるい分けし、ワックスやガムなどの成形品に添加します。薬剤を加え、乾燥させ、ふるいにかけ、混合物にします。次に、混合物を造粒し、プレスし、結合金属の融点近く(1300〜1500℃)まで加熱すると、硬化相と結合金属が共晶合金を形成します。冷却後、硬化相は結合金属からなる格子内に分布し、互いに密接に結合して固体全体を形成する。超硬合金の硬度は、硬化相の含有量と粒子サイズに依存します。つまり、硬化相の含有量が高く、粒子サイズが細かいほど、硬度は高くなります。超硬合金の靱性は結合金属によって決まり、結合金属の含有量が多いほど曲げ強度は大きくなります。

超硬合金の基本特性:

1)高硬度、高耐摩耗性

2)高弾性率

3)高い圧縮強度

4)良好な化学的安定性(酸、アルカリ、高温酸化耐性)

5)低衝撃靭性

6) 鉄やその合金と同等の低い膨張係数、熱伝導率、電気伝導率

超硬合金の用途: 最新の工具材料、耐摩耗性材料、耐高温性および耐腐食性材料。

超硬工具の利点 (合金鋼と比較して):

1) 指数関数的に、数十倍、さらには数百倍にもなり、工具寿命が向上します。

金属切削工具寿命は5~80倍、ゲージ寿命は20~150倍、金型寿命は50~100倍延長可能です。

2)金属の切断速度と地殻の穴あけ速度を指数関数的に、数十倍に高めます。

3)機械加工部品の寸法精度、表面粗さの向上。

4)高速度鋼では加工が困難な耐熱合金、効果合金、超硬鋳鉄などの難削材の加工が可能です。

5) 特定の耐食性または耐高温性、耐摩耗性の部品を製造できるため、特定の機械や器具の精度と寿命が向上します。

超硬合金の分類:

1. WC-Co(タングステンドリル)系合金:炭化タングステンとコバルトから構成されます。切削工具に (場合によってはリード工具にも) 添加剤として他の炭化物 (炭化タンタル、炭化ニオブ、炭化バナジウムなど) が 2% 以下添加される場合があります。高コバルト:20-30%、中コバルト:10-15%、低コバルト:3-8%

2. WC-TiC-Co(タングステン-鉄-コバルト)系合金。

低チタン合金:4-6% TiC、9-15% Co

中チン合金:10-20% TiC、6-8% Co

高チタン合金: 25-40% TiC、4-6% Co

3.WC-TiC-TaC(NbC)-Co合金。

WC-TiC-Co 合金は、高温酸化耐性が優れており、熱衝撃障害にも優れているため、多くの場合、工具寿命が長くなります。TiC:5-15%、TaC(NbC):2-10%、Co:5-15%、残りはWC。

4. 鋼超硬合金:炭化タングステンまたは炭化チタンと炭素鋼または合金鋼で構成されます。

5. 炭化チタン系合金:チタン、ニッケル金属、モリブデン金属または炭化モリブデン(MoC)よりも炭素で構成されています。ニッケルとモリブデンの合計含有量は通常20〜30%です。

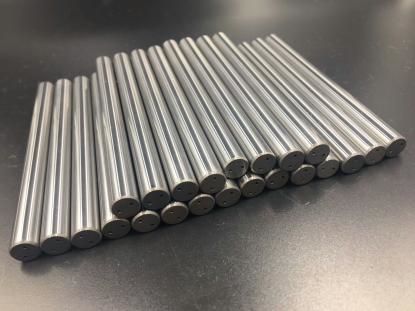

超硬は、回転バー、CNC ブレード、フライス、丸ナイフ、スリッティング ナイフ、木工ブレード、鋸刃、超硬ロッドなどの製造に使用できます。

投稿時間: 2023 年 7 月 7 日